Ovisnost o hrapavosti na toleranciju. Tolerancije, slijetanja i hrapavost - popravak transformatora i niskonaponskih aparata

3.2 Parametri za normalizaciju hrapavosti površine.

Hrapavost površine procjenjuje se nepravilnostima profila (često poprečno), dobivenim rezanjem stvarne površine s ravninom (najčešće u normalnom dijelu). Za razdvajanje hrapavosti površine od ostalih nepravilnosti s relativno velikim koracima (odstupanja oblika i valovitosti) smatra se unutar ograničenog područja čija se duljina naziva osnovnom duljinom l. Osnova za odstupanje profila je srednja linija profila t.

Za kvantitativnu procjenu i standardizaciju hrapavosti površine, GOST 2789-73 * (slika 5) postavlja šest parametara: tri visine (Ra, Rz, Rmax), dva koračna (Sm, S) i parametar relativnog referentnog profila duljine (tp).

Parametri Ra, Rz predstavljaju prosječnu visinu nepravilnosti profila (Ra - sve nepravilnosti; Rz - najveće nepravilnosti), parametar Rmax - ukupna visina profila

Parametri S i Sm karakteriziraju relativnu poziciju (udaljenost) karakterističnih točaka nepravilnosti (maksimuma) profila i točke presjeka profila sa srednjom linijom (profilne nule).

Parametar tp sadrži najviše informacija o svojstvima visine profila (sveobuhvatno karakterizira visinu i oblik nepravilnosti profila), budući da je sličan funkciji raspodjele. U uzdužnom smjeru, tp omogućuje procjenu stvarne dodirne površine pri kontaktiranju grubih površina na danoj razini poprečnog presjeka str.

Sl. 5 Profil hrapavosti, njegove karakteristike i parametri

Osim kvantitativnih parametara, u nekim je slučajevima poželjno normalizirati smjer nepravilnosti, na primjer, zbog smjera relativnog pomicanja brusnih površina ili mlaza tekućine ili plina u odnosu na površinu, kao i osigurati potrebnu otpornost na vibracije i čvrstoću pod cikličkim opterećenjima.

Ako je potrebno, projektant također uspostavlja metodu ili slijed postupaka za dobivanje (obradu) površine, ako su oni jedini koji osiguravaju njegovu određenu kvalitetu.

Pri dodjeljivanju parametara površinske hrapavosti potrebno je provjeriti mogućnost njihovog postizanja u vezi s racionalnim metodama obrade dijela. U pravilu, treba primijeniti najveću hrapavost koju dopuštaju zahtjevi projekta. U suprotnom, troškovi obrade mogu se značajno povećati, što se može nadoknaditi samo poboljšanjem kvalitete proizvoda. U nekim slučajevima povećanje zahtjeva za hrapavošću može biti ne samo troškovno učinkovito, već i neprihvatljivo. Na primjer, ako su dodirne površine previše glatke, može se pojaviti fenomen "zauzeća", u kojem se metalne čestice odvajaju od površinskog sloja površina koje se trljaju. Za takve površine potrebno je normalizirati optimalnu početnu hrapavost, koja bi trebala biti blizu onoj dobivenoj tijekom procesa uhodavanja.

Obično je teže napraviti rupu nego osovinu. To se često uzima u obzir pri određivanju različite hrapavosti površine spojenih dijelova: hrapavost rupe je nešto veća.

Ispravna odluka pri odabiru parametara hrapavosti površine dijelova, kao i izbor metoda obrade koje pružaju; površina s danom hrapavosti, ima ozbiljan utjecaj na kvalitetu: dizajn, njegova proizvodnost i omogućuje vam da utvrdite najekonomičnije metode za izradu dijelova.

Da bi se osigurali uvjeti međusobne zamjenjivosti, može se odrediti raspodjela hrapavosti dodirnih površina, ovisno o točnosti konjugacije (odabranog prianjanja) i točnosti obrade (odabrana kvaliteta). Ne postoji izravna veza između točnosti i hrapavosti površine, budući da se zahtjevi za vrlo grubom površinom mogu nametnuti na većini netočnih površina zbog tolerancije veličine (na primjer, površina ručki kirurškog instrumenta, itd.). Međutim, pri odabiru hrapavosti površine, to treba imati na umu

vrijednost Rz treba biti samo određeni dio tolerancije (δp) odgovarajuće veličine.

Ako je potrebno ograničiti odstupanje oblika (Δf) ili odstupanje položaja (Δp) u konstrukcijama konjugacije, u skladu sa zahtjevima za radnim svojstvima dijelova, u usporedbi s tolerancijom veličine (δp), tada treba ograničiti hrapavost površine. U tom slučaju, trebate se rukovoditi mogućim (preporučenim) metodama obrade koje daju vrijednosti Rz = (0,2-0,5) Δf ili Rz = (0,24-0,5) Δts.

Ako točnost sparivanja i metoda obrade ne dopuštaju određivanje zahtjeva za hrapavost površine, oznaka hrapavosti površine treba izvesti prema drugim glavnim značajkama za ovaj slučaj, fokusirajući se na ove prakse naprednih industrija, što se odražava u mnogim radovima.

Racioniranje hrapavosti površine: za projektanta se mogu odrediti tri osnovna načina za reguliranje kvalitete površine, uključujući hrapavost: 1) prema prototipu (prethodna metoda); 2) nagodba; 3) eksperimentalno.

Izbor parametara i njihove vrijednosti za vrednovanje hrapavosti treba izvesti uzimajući u obzir namjenu površine i utvrđujući njihovu povezanost s radnim svojstvima površine.

U tablici 1 prikazane su neke od najvažnijih operativnih svojstava površine, ovisno o njenoj hrapavosti i nomenklaturi parametara kojima se osiguravaju pokazatelji tih svojstava. Glavni je u svim slučajevima racioniranje visinskih parametara. Poželjno je, uključujući i za najgrublje površine, normalizirati parametar Ra, koji je informativniji od Ra, a Rmax karakterizira nepravilnosti profila, budući da je određen svim točkama (ili dovoljno velikim brojem točaka) profila.

Tablica 1

Parametri Rz i Rmax normalizirani su u slučajevima kada je potrebno ograničiti ukupnu visinu nepravilnosti profila prema funkcionalnim zahtjevima, kao i kada nije moguće izravno praćenje parametra Ra pomoću profilometara ili usporednih uzoraka, npr. Za površine malih dimenzija ili složene konfiguracije (rezne oštrice) instrumente, detalje o pokretima satova, itd.).

Za važne površine racioniranje se vrši ne samo za parametre visine, već i za koračni i parametarski tp, budući da oni daju neka od njihovih funkcionalnih svojstava.

Zahtjevi za hrapavost površine moraju se utvrditi navodeći: 1) parametar hrapavosti (jedan ili više); 2) brojčane vrijednosti odabranih parametara; 3) osnovne duljine na kojima se određuju određeni parametri.

U praksi postoje tri opcije za određivanje numeričkih vrijednosti parametara hrapavosti: 1) najveća vrijednost; 2) raspon vrijednosti; 3) nominalna vrijednost.

Najčešći u odnosu na strojne dijelove je opcija kada je naznačena numerička vrijednost parametra, koja odgovara najvećoj mogućoj hrapavosti, odnosno najvećoj graničnoj vrijednosti parametara Ra, Rz, Rmax, Sm, S i najmanjoj graničnoj vrijednosti parametra tp.

U nekim slučajevima, kada je površina koja je suviše glatka za ispravno funkcioniranje previše glatka, koristi se druga mogućnost, s kojom je označen raspon vrijednosti parametra; najveće i najmanje granične vrijednosti.

Treća se opcija koristi rjeđe, uglavnom za uzorke za usporedbu površinske hrapavosti ili za dijelove modela koji služe za istu svrhu. , U ovoj varijanti je naznačena nominalna vrijednost parametra s dopuštenim maksimalnim odstupanjima od njega (%). Utvrđivanje zahtjeva za hrapavost površine s naznakom nominalnih vrijednosti parametra daje najstrožiju mjeriteljsku kontrolu.

Tablica 2

Ra površinske hrapavosti (μm) dijelova

| Detaljni element | hrapavost |

| Ne-radni oblici dijelova. Površine dijelova ugrađenih u betonske, ciglene i drvene podloge | Rz = 320 x 160 |

| Rupe po kopči. Žljebovi, utori. Otvori uljnih kanala na pogonskim vratilima. Rubovi dijelova za zavarivanje. Ležajne površine kompresijskih opruga. Potplati posteljina, sanduci, šape | Rz = 80 |

| Unutarnji promjer zglobnih spojeva (ne uzemljen). Slobodne ne konjugirane završne površine vratila, spojki, čahura. Površine glave vijaka | Rz = 40 |

| Površine lica ispod kotrljajućih ležajeva. Površina rukava, prstenova, čvorišta u blizini drugih površina, ali nije prikladna. Ne-radni krajevi vratila, čahura, lamela. Vratila osovine 12. kvalitete s promjerom od 80-500 mm. Površina rupa 12. razreda s promjerom od 18-500 mm i 11. razreda | Rz = 0,20 |

| Nerđajuće završne površine zupčastih i pužnih kotača i lančanika. Žljebovi, žlijebovi, žljebovi, upuštači, zaokruživanja itd., Vijci i matice normalne i visoke točnosti (osim navoja) | Rz = 40. 10 |

| Pričvrsne spojnice na površini kugle. Žljebovi ispod brtvenih gumenih prstena za pokretne i nepomične spojeve lica. Zaokruživanje radijusa na pogonskim vratilima. Površinske osi za ekscentre. Referentne ravnine Površine isturenih dijelova dijelova koji se brzo okreću. Površine vodilica tipa lastin rep. Referentne ravnine Vratna vratila 9. razreda s promjerom od 80-500 mm, 1. stupanj s promjerom od 3-30 mm. Rupa površine 7. razreda s promjerom od 180-500 mm, 9. razreda s promjerom od 18-360 mm, 11. razreda s promjerom od 1-10 mm | 2.5 |

| Vanjski promjeri spojnog spoja. Rupe ugrađenih i podesivih spojeva (ležajnih ljusaka, itd.) S tolerancijom na razmak od 25-40 mikrona. Cilindri rade s gumenim rukavima. Pomaknite rupe za ležaj. Trljanje površina lagano opterećenih dijelova. Podizne površine rupa i osovina za fiksne podloge. Trljanje površina lagano opterećenih dijelova. Radne površine trenja diskova. Vratna vratila 6. kvalitete s promjerom od 120-500 mm, 8. kvaliteta s promjerom od 6-80 mm. Površina rupa 6. razreda s promjerom 50-500 mm, 7. razreda s promjerom od 10-180 mm, 9. stupanj - 1-18 mm | 1,25 |

| Površina cilindara cilindra, rad s gumenim lisicama. Površine lica klipnih kotača promjera najmanje 240 mm. Osovine u podesivim i podesivim fugama s tolerancijom od 7-25 mikrona. Trljanje površina opterećenih dijelova. Sjedeće površine 7. razreda s dugotrajnim očuvanjem određenog slijetanja: ekscentrične osi, precizni crvi, zupčanici. Spojene površine brončanih zupčanika. Radno vratno bregasto vratilo. Šipke i vratna vratila u brtvama. Vrat vratu 5. razreda s promjerom od 30-500 mm, 6. razreda s promjerom od 10-120 mm. Površine rupa 6. razreda s promjerom od 3-50 mm, 6. razreda s promjerom od 1-10 mm | 0,63 |

| Vratna vratila 5. razreda s promjerom preko 1 do 30 mm, 6. razreda s promjerom preko 1 do 10 mm. Osovine u podesivim i "podesivim spojnicama (vratovi vretena, kalemovi) s dopuštenim odstupanjem od 16-25 mikrona. Rupe ugrađenih i podesivih spojeva (ležajnih čaura) s odstupanjem tolerancije od 4 do 7 mikrona. s klipnim prstenovima | 0,32 |

| Površine dijelova koji rade na trenje, trošenje koje određuje točnost mehanizma | 0,16 |

| Radna okna preciznih alata i mehanizama velikih brzina. Vratne osovine u ugrađenim i podesivim spojevima s tolerancijom na klirens 2,5-6,5 µm. Površine rupa ugrađenih i podesivih spojeva s tolerancijom na klirens do 2,5 mikrona | 0,08 |

| Ogledni valjci strojeva za bušenje, itd. | 0,04 |

3.3 Označavanje hrapavosti površine na crtežima (dijelovi, montažni crteži)

Tablica 3

Vrste površina površinskih nepravilnosti prema GOST-u 2789-73 *

| vrsta | Smjer nepravilnosti | oznaka | Objašnjenje oznake na površini, prema hrapavosti na kojoj se utvrđuju zahtjevi |

| paralelno | | Paralelno s crtom koja prikazuje površinu | |

| okomito | | Okomito na crtu koja prikazuje površinu na crtežu | |

| upoprijeko |  | Prijelaz u dva smjera koso prema crti koja prikazuje površinu na crtežu | |

| proizvoljan | | Različiti pravci u odnosu na crtu koja prikazuje površinu na crtežu | |

| kružni | Otprilike kružna u odnosu na središte površine. | ||

| radijalan | Približno radijalno u odnosu na središte površine |

Primjenom dimenzija dijelova, ili nakon njihove primjene, projektant na crtežu navodi parametre i karakteristike hrapavosti površine postavljene prema GOST 2789-73.

Označavanje hrapavosti površine i pravila njihove primjene na crtežu određuje se prema GOST-u 2309-73.

Struktura naziva hrapavosti prikazana je na slici 6.

Struktura znaka za sliku hrapavosti površine

Pri utvrđivanju zahtjeva hrapavosti površine, preporučuje se uporaba parametara Ra, Rz, Rmax, tp.

Aritmetička sredina odstupanja profila Ra je prosjek apsolutnih vrijednosti odstupanja profila unutar duljine baze l.

Visina nepravilnosti profila na deset točaka Rz je zbroj aritmetičkih sredina apsolutnih vrijednosti odstupanja točaka pet najvećih minimuma i pet najvećih maksimuma profila unutar osnovne duljine l.

Maksimalna visina nepravilnosti profila Rmax je udaljenost između linije izbočina profila i linije šupljina profila unutar duljine osnove l. Relativna referentna duljina profila tp (gdje je p brojčana vrijednost razine profila profila) je omjer referentne duljine profila i duljine baze.

| Elementi označavanja | GOST 2.309-73 |

| Znak hrapavosti površine, vrsta tretmana koji nije instaliran |  |

| Znak hrapavosti površine, koji se obrađuje uklanjanjem sloja materijala (zatim tokarenje, glodanje, brušenje, poliranje, itd.) |  |

| Znak hrapavosti površine dobiven bez uklanjanja sloja materijala (lijevanjem, kovanjem, štancanjem, valjanjem, crtanjem itd.) |  |

| Znak koji označava površinu koja se ne može obraditi na ovom crtežu. |  |

| Označavanje površina s istom hrapavošću | Ako hrapavost svih površina dijela mora biti ista, u gornjem desnom kutu crteža primjenjuje se opći simbol hrapavosti, koji se nanosi na udaljenosti od 5-10 mm od gornje i desne strane okvira za crtanje.  Veličina i debljina znakova ispisanih u gornjem desnom kutu crteža mora biti veća od znakova otisnutih na slici. Veličina i debljina znakova ispisanih u gornjem desnom kutu crteža mora biti veća od znakova otisnutih na slici. |

| Označavanje prevladavajuće hrapavosti | Kod određivanja iste hrapavosti za dio površina dijela u gornjem desnom kutu crteža, postavlja se oznaka iste hrapavosti i simbola, a dimenzije ovog znaka su iste kao i oznake na slici.  Kada dio površine proizvoda prema ovom crtežu nije obrađen, u gornjem desnom kutu crteža, prije oznake, postavljen je znak dimenzija, a debljina linije treba biti približno 1,5 puta veća od oznaka otisnutih na slici Kada dio površine proizvoda prema ovom crtežu nije obrađen, u gornjem desnom kutu crteža, prije oznake, postavljen je znak dimenzija, a debljina linije treba biti približno 1,5 puta veća od oznaka otisnutih na slici  Ako na proizvodu postoje površine čija hrapavost nije naznačena, simbol gorljivosti ili znak ne može stajati u gornjem desnom kutu crteža. Ako na proizvodu postoje površine čija hrapavost nije naznačena, simbol gorljivosti ili znak ne može stajati u gornjem desnom kutu crteža. |

| Označavanje hrapavosti površine s nedostatkom prostora na crtežu | Uz nedostatak prostora na crtežu, dopušteno je označiti hrapavost površine na dimenzijskim crtama ili prekinuti produžnu liniju  Kroz područje valjenja ne provodi se granična crta između površina s različitom hrapavošću. Kroz područje valjenja ne provodi se granična crta između površina s različitom hrapavošću. |

| Grubo na površinama globoidnih crva i kotača | Za globoidne crve i pridružene kotače, oznaka hrapavosti radnih površina primjenjuje se na linije izračunatog opsega  |

| Označavanje površine s različitom hrapavošću | Ako u nekim dijelovima dijela hrapavost iste površine mora biti različita, tada se ta područja razdvajaju kontinuiranom tankom linijom uz primjenu odgovarajuće veličine i oznaka i simbola hrapavosti.  |

| Označavanje hrapavosti površine profila navoja | Hrapavost površine profila profila označena je općim pravilima ako je profil niti opisan, ili uobičajeno na liniji proširenja da označi veličinu niti ili na dimenzijskoj liniji  |

reference:

1. Popova G.N. Ivanov B.A.

Simbol na crtežima i dijagramima za ESKD. Referentni priručnik. Ed.

c-. od njih. Znanosti B. Ya. Miroshnichenko. L., "Inženjerstvo", 1976.

2. Fedorenko V.A., Shoshin A.I.

Priručnik za tehničko crtanje. 14. izdanje, Pererab. i dodajte. / Ed.

GN Popova. - L: Strojarstvo, Leningrad. Separation, 1981.-416c.

3. Babulin N.A.

Izrada i čitanje tehničkih crteža: udžbenik za profesionalce

obrazovne ustanove. - 10. izd., Pererab. i dodajte. - M.: Visoka škola; Izdavački centar

"Akademija", 1998. - 367s.

4.Gzhirov R.I.

Brzo upućivanje na dizajnera. - L., Izdavačka kuća "Mashinostroenie"

Što može poslužiti kao uzrok smanjenja. Izbor vrste oraha ovisi o namjeni konstrukcije i radnim uvjetima. Ovi skraćeni simboli vijaka i matica koriste se pri izvođenju crteža u obrazovnom procesu. Njihove standardne oznake također sadrže podatke o točnosti i klasama čvrstoće, konstrukciji, rasponu tolerancije niti, vrsti i debljini premaza, čelika ili legure. ...

Sudoperi, itd., Ne uzimaju se u obzir pri mjerenju hrapavosti. 4 Utjecaj kakvoće površine na radna svojstva strojnih dijelova Kao što je već spomenuto, radna svojstva strojnih dijelova značajno utječu na hrapavost obrađene površine, ali ne u svim slučajevima čista strojno obrađena površina je najviše ...

Kod legiranih čelika - emulzije i ulja rafinije, s čeličnim odljevcima - emulzija. Pri obradi sivog željeza hlađenje se ne primjenjuje. 1.11 Mjerenja tijekom grube obrade Gruba mjerenja promjera dijelova tijekom grube obrade vanjskih cilindričnih površina izrađuju se pomoću čeljusti i ravnala. Jednostavna čeljust (sl. 7, a), čije su ruke povezane šarkom, može se ...

Obrazac zapisnika, kojim se primjenjuje naziv skupine poslova sukladno obveznom dodatku A. DODATAK "B" TERMINOLOGIJA PROCESA POMOĆNIH I TEHNOLOŠKIH PRIJELAZA PREMA REZANJU Naziv operacije Sadržaj ...

L.7 Tolerancije i slijetanje. Hrapavosti.

Studijska pitanja:

1. Specifikacija.

2. Tolerancije.

3. Slijetanje.

4. Kalibri.

5. Hrapavost.

1. Specifikacija.

Prema GOST-u 2.102-68 *, glavni projektni dokument za montažnu jedinicu je specifikacija koja se sastavlja pri projektiranju montažnog crteža.

Specifikacija (GOST 2.108-68 *) - dokument koji definira sastav proizvoda - potreban za proizvodnju, nabavu projektne dokumentacije i planiranje lansiranja proizvoda u proizvodnju.

Na dokumentu za sastavljanje sastavni dijelovi proizvoda označeni su brojevima artikala iz specifikacije, tj. specifikacija je dovršena prije izvođenja montažnog crteža.

Specifikacija se izrađuje u utvrđenom tabelarnom obliku (Tablica 5..47 AM Brodsky. Inženjerska grafika) na zasebnim listovima formata A4 za svaku montažnu jedinicu, složenu i postavljenu. Kod velikog broja komponenti specifikacija proizvoda popunjava se na nekoliko listova, dok se na naslovnoj stranici glavni natpis izvodi na obrascu 2, a na svim naknadnim listovima - na obrascu 2a (GOST 2.104-68 *).

U općem slučaju, dijelovi specifikacije su raspoređeni u sljedećem redoslijedu: dokumentacija, kompleksi, sklopovi, dijelovi, standardni proizvodi, drugi proizvodi, materijali, kompleti.

Odjeljak "Dokumentacija" sadrži glavni skup dokumentacije za dizajn proizvoda u izradi, osim same specifikacije. Redoslijed punjenja određuje GOST 2.102-68 *, na primjer: montažni crtež, instalacijski crtež, shema, objašnjenje, tehnički uvjeti itd.

U odjeljcima "Kompleksi", "Skupne jedinice" i "Pojedinosti", označene stavke bilježe se abecednim redom po početnim slovima indeksa razvojnih organizacija, a zatim u rastućem redoslijedu brojeva uključenih u oznaku.

Odjeljak "Standardni proizvodi" popunjava se prema različitim kategorijama standarda: državna, republička, industrijska, standardi poduzeća. Unutar svake kategorije standarda, snimanje se vrši po skupinama proizvoda, ujedinjenih funkcionalnom svrhom (zatvarači, ležajevi, itd.); unutar svake grupe - abecednim redom po nazivu proizvoda (vijak, vijak, matica, podloška, štap itd.); unutar svakog imena - uzlaznim redoslijedom standardnih brojeva; unutar svakog standarda - u rastućem redoslijedu osnovnih parametara (promjer, duljina, itd.). Na primjer:

Vijak M1260.58 GOST 7805-70 *;

Vijak m16  20,88 GOST 7805-70 *;

20,88 GOST 7805-70 *;

Vijak m6  10,34 GOST 1476-93 *;

10,34 GOST 1476-93 *;

Matica M6.5 GOST 5915-70 *;

Ukosnica 2M16  1,5

1,5 120.109 GOST 22032-76 *.

120.109 GOST 22032-76 *.

Prisutnost određenih dijelova u specifikaciji određena je sastavom dizajniranog proizvoda. Naziv svakog odjeljka označen je kao naslov u stupcu "Ime" i podcrtan je. Na kraju svakog odjeljka treba ostaviti nekoliko slobodnih linija kako bi se dopunila specifikacija. U odsutnosti bilo kojeg dijela, njegov naslov nije napisan u specifikaciji.

U naslovnom bloku specifikacije slova SAT nisu zapisana na kraju oznake sastavne jedinice.

Stupci specifikacije popunjavaju se kako slijedi.

U stupac "Format" stavite oznaku formata na kojem se radi ovaj crtež. Za dijelove za koje se ne izrađuju crteži pišu se u CU (bez crteža), au stupcu "Ime" navode se ime i materijal, kao i dimenzije potrebne za izradu.

U stupcu "Zona" označite područje crteža u kojem se nalazi ova komponenta (GOST 2.104-68 *).

U stupcu "Poz." Navedite redni broj sastavnih dijelova uključenih u proizvod.

U stupac "Oznaka" stavite oznaku dokumenta na proizvod, montažnu jedinicu, detalj) prema GOST-u 2.201-80.

U stupac "Ime" napišite:

U odjeljku "Dokumentacija" - naziv dokumenta (npr. "Skupni crtež");

u odjeljcima "Kompleksi", "Montažne jedinice", "Pojedinosti", "Kompleti" - nazivi proizvoda u skladu s glavnim natpisom na njihovoj projektnoj dokumentaciji (npr. "Slučaj", "Ventil");

u odjeljku „Standardni proizvodi“ - naziv i oznaka proizvoda u skladu sa standardima za njih (npr. matica M12.5.019 GOST 5915-70).

U stupcu "Kol." Navedite broj komponenti uključenih u jedan proizvod, a za odjeljak "Materijali" - količinu materijala potrebnog za proizvodnju jednog proizvoda, s naznakom jedinice mjere.

U stupcu "Napomena" navode se razne dodatne informacije koje se odnose na proizvode, dokumente i materijale uključene u specifikaciju.

| Vrsta obrade | Ra, mkm | Kvalitet |

| Plinsko rezanje: ručni stroj | 50–25 50–12,5 | – 17–15 |

| Rez: glodalica za rezanje pilom | 50–25 * (12,5) 100–25 * 50–25 * 6,3–3,2 | 17–15 17–14 17–14 15–12 |

| Ravnanje: tanka gruba završna obrada | 25–12,5 * 6,3–3,2 * 1,6–(0,80) | 14–12 13–11; 10 ** 10–8; 7 ** |

| Dleta: gruba završna obrada | 50–25 12,5–3,2 * | 15; 14 13; 12 |

| Glodala za glodanje cilindričnih glodala: ušteda fino fine | 50–25 6,3–3,2 * 1,6–0,80 | 14–12; 11 ** 11; 10 ** 9–8; 7 ** |

| Glodalica za glodanje: ušteda fino fino | 12,5–6,3 6,3–3,2*(1,6) 1,6–(0,80) | 14–12; 11** 11;10 9–8; 7 |

| Završno glodanje: grubo finiširanje | 25–6,3 6,3–1,6 | 14–12 |

| Brušenje uzdužnom sirovinom: fino fino fino brušenje (dijamant) | 100–25 12,5–6,3 3,2–1,6*(0,80) 0,80–0,40*(0,20) | 17–15 14–12 9–7 |

| Brušenje s poprečnim dovodom: polu-završna završna obrada tanak | 100–25 12,5–6,3 3,2 * 1,6–(0,80) | 16–17 15–14 13–11 11–8 |

| Bušenje do 15 mm: bez vodiča pomoću vodiča | 12,5 * –6,3 – | 14–12 |

| Bušenje sv. 15 mm: bez vodiča pomoću vodiča | 25 * –12,5 – | 14–12 |

| Upuštanje: gruba završna obrada | 25–12,5 6,3–3,2 * | 15–12 11–10 |

| Provrtanje: grubo fino fino poliranje (dijamant) | 100–50 25–12,5 3,2–1,6 * (0,80) 0,80–0,40 * (0,20) | 17–15 14–12 9–8 |

| Primjena: polu-završna obrada tanka | 12,5–6,3 * 3,2–1,6 * 0,80–(0,40) | 10–9; 8 ** 7–8; 8 ** 7–6 ** |

| Povlačenje: polu-završna obrada | 6,3 3,2–0,80 * 0,40–(0,20) | 9–8 8–7 |

| Upuštanje pod kutom | 6,3–3,2 | – |

| Granulacija: gruba tanka | 6,3–1,6 0,80–(0,10) | 9–8 |

| podnošenje | 25–(1,6) | 11–8 |

| Čišćenje s trakom za brušenje (nakon rezača i rezača) | 1,6–(0,20) | 11–8 |

| Okruglo brušenje: fino fino fino fino | 6,3–3,2 1,6–0,80* 0,40–0,20*(0,10) | 11–8 8–6 |

| Ravno brušenje: polu-čist fin finiš | 6,3–3,2 1,6–0,80* 0,40–0,20*(0,050) | 11–8 8–6 7–6 |

| Firmware: fino fino | 1,6–0,40 1,6–(0,050) | 9–7 7–6 |

| Umjeravanje rupa s kuglom ili trnom: nakon bušenja nakon bušenja nakon uporabe | 1,6–0,40 1,6–0,40 1,6–0,050 | 9–8 |

| Valjanje i valjanje s valjcima ili kuglicama pri početnoj vrijednosti ra= 12,5-3,2 um | 1,6–0,40 | 9–6 |

| Balling pri početnoj vrijednosti ra= 3.2–0.8 um | 0,80–0,20 | – |

| Flaring: fino fino | 1,6–0,40 0,20–0,10 | |

| Lapping: fino kazna | 3,2–0,40 1,6–0,10 | 7–6 |

| Lapping: grubo srednje fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino fino završno oblaganje | 0,40* 0,20*– 0,10 0,050* 0,025–0,012(0,008) | 7–6 6–5 – |

| Poliranje: obična fina | 1,6–0,20 0,10–(0,050) | |

| Honing: Cilindarske ravnine | 0,40*–0,10 0,20–(0,050) | 8–7 7–6 |

| Superfinishing: cilindarske ravnine | 0,40–0,20*(0,050) 0,40–0,10*(0,050) | 5 i iznad 5 i više |

| Termokemijsko stvrdnjavanje: cementiranje cijanidacijom nitrirajući borizirajući kadmij | 6,3–3,2 3,2–1,6 0,80–0,10 1,6–0,20 6,3–0,20 | 14–12 11;12 9–7 9–7 9–7 |

primjedbe:

1. Vrijednosti ra dati su za čelik; za lijevano željezo, aluminij i aluminijeve legure treba uzeti manje vrijednosti parametra, za legure na bazi bakra, tijekom obrade metala (fileriranje, struganje), brušenje i završne radove (brušenje, poliranje, honanje) - uzeti bilo koji od navedenih intervala, za druge vrste obrade - više vrijednosti.

2. U zagradama su naznačene maksimalne vrijednosti parametra hrapavosti i kvalitete.

3. Prosječne vrijednosti parametra hrapavosti za ovu vrstu tretmana označene su zvjezdicom.

4. Kvalitete za lijevano željezo označene su s dvije zvjezdice.

Primjena i

Parametar hrapavosti površine i stupanj točnosti

S različitim vrstama obradnih dijelova

| Vrsta obrade | Ra, mkm | Stupanj točnosti |

| Navoj: rezač glodala za rezanje navoja rezna glava | 6,3–2,2 (1,6) 12,5–3,2 (6,3) 12,5–3,2 (1,6) 6,3–3,2 12,5–3,2 (1,6) | 8–6 (5) 8 (6) 8–5 8–7 (6) 7 (6,4) |

| Brušenje niti | 1,6–0,40 | 6–4 |

| Valjanje navoja | 3,2–0,20 | 8–4 |

| Obrada zubaca pužnog zupčanika: glodanje brijača s pužem | 3,2–1,6 1,6–0,80 | 9–7 |

| Obrada zubaca cilindričnih i konusnih zupčanika: brijanje oko brušenja brušenje brušenje brušenje poliranje provlačenje | 1,6–0,80 (0,40) 1,6–0,80 1,6–0,40 0,80–0,012 0,80–0,012 0,40–0,10 3,2–1,6 | 7–6 7–6 7 (6) – |

primjedba, Pogledajte bilješke na kartici. P. 2.

Dodatak K

Primjer izvršenja odjeljka

“Analiza zahtjeva za točnost i hrapavost, metode za njihovo osiguranje”

| Površina (veličina) | Parametar hrapavosti ram | Kvaliteta (stupanj) točnosti | Koraci obrade (broj preuzetih prijelaza) |

| 1; 2 (Ø52; Ø87) | 6,3 3,2 0,8 | Okretanje s uzdužnim dovodom: grubo, polufinale, dorada. Toplinska obrada. Okruglo brušenje je u redu. | |

| 4; 7; 9 | 12,5 6,3 1,6 | Okretanje s uzdužnim pomakom: grubo. Prolaz glodanja zupčanika. Završno rezanje zupčanika. Toplinska obrada. Brušenje zupčanika. | |

| 3; 5; 6; 8; 10 | 6,3 | Okretanje s poprečnim dovodom: gaz, polu-gotov. | |

| 11 (Ø35) | 12,5 6,3 | Bušenje. Pulling p / fair. | |

| 12 (Ø17) | 12,5 3,2 | Bušenje. Razvrtavanje. | |

| 13 (27 × 27) | 6,3 3,2 | Glodanje grubog finiširanja |

Bibliografski popis

Glavni izvori:

1. GOST 14.311-75. ESTPP. Pravila za razvoj radnih tehnoloških procesa. M.: Izdavačka kuća standarda, 1975. - 5 str.

2. GOST 14.201-83 Osiguravanje proizvodnosti dizajna proizvoda. Opći zahtjevi

3. GOST 14.205-83 Proizvodnost dizajna proizvoda. Pojmovi i definicije

4. GOST 21495-76. Temeljenje i osnove u inženjerstvu. Pojmovi i definicije. M.: Izdavačka kuća standarda, 1982. - 7 str.

5. GOST 3.1107-81. Estd. Nosači, stezaljke i instalacijski uređaji. Grafički zapis. M.: Izdavačka kuća standarda, 1982. - 12 str.

6. GOST 3.1109-82. Estd. Pojmovi i definicije. Osnovni pojmovi. M.: Izdavačka kuća standarda, 1983.-12c.

7. GOST 3.1128-93. Estd. Opća pravila za primjenu grafičkih tehnoloških dokumenata. Minsk.: Izdavačka kuća standarda, 1994. –29 str.

8. GOST 3.1702-79. Estd. Pravila za bilježenje tehnoloških prijelaza. obrade. M.: Izdavačka kuća standarda, 1980. - 35 str.

9. Klasifikator tehnoloških operacija strojarstva i izrade instrumenata 1 85 151. M: Izdavačka kuća. 1987. - 72 str.

10. Klasifikator tehnoloških prijelaza strojarstva i izrade instrumenata 1 89 187. M: Izdavaštvo standarda. 1991 - 117 s.

Vodiči:

11. Zaitsev S.A. Tolerancije i slijetanje: udžbenik za srednje strukovno obrazovanje. - M ..: Akademija, 2014.

12. Klepikov V.V. Inženjerska tehnologija: udžbenik / V.V. Klepikov, A.N. Bodrov - 2. izd., Rev. i dodatno - M.: Forum, 2008. -864 str.

13. Mjeriteljstvo, standardizacija i certificiranje u strojarstvu: udžbenik za srednje strukovno obrazovanje / S.A. Zaitsev, A.N. Tolstov, D.D. Gribanov, A.D. Kurakov. - M ..: Akademija, 2014.

14. Movchin V.N., Movchin S.V. Zbirka zadataka tehničkog reguliranja rada u strojarnicama: Priručnik za tehničke i tehničke fakultete - M: Mashinostroenie, 1992.

15. Sedel O.Ya. Tehničko racioniranje: udžbenik za ustanove srednjeg specijalnog obrazovanja u području "strojarske tehnologije", "alatnih strojeva i instrumenata". - Minsk: Novo znanje, 2008. –202s.

16. Sedel O.Ya. Tehnička racionalizacija. Radionica (tekst): udžbenik za ustanove srednjeg specijalnog obrazovanja iz područja "strojarske tehnologije", "alatnih strojeva i instrumenata". - Minsk: Novo znanje, 2008.

17. Silantyev N.A. Tehničko racioniranje rada u strojarstvu: Udžbenik za tehničke škole - M: Mashinostroenie, 1981.

18. Starodubtseva V.S. Zbirka zadataka tehničkog reguliranja u strojarstvu: udžbenik za tehničke škole. - M.: Mashinostroenie, 1974.

19. A. Shirtladze Hidraulički i pneumatski sustavi. - M.: Visoka škola, 2006–534 str.

20. Inženjerska tehnologija. U 2 knjige. Knjiga 1: Osnove inženjerske tehnologije (tekst): udžbenik za sveučilišta / E.L. Žukov, I.I. Kozar, S.L. Murashkin et al.; Ed. SL Murashkina. - 3. izd., Str. - M.: Visoka škola, 2003.

21. Strojarstvo. U 2 knjige. Knjiga 2: Proizvodnja strojnih dijelova (tekst): udžbenik za sveučilišta / E.L. Žukov, I.I. Kozar, S.L. Murashkin et al.; Ed. SL Murashkina. - 3. izd., Str. - M.: Visoka škola, 2003.

22. Inženjerska tehnologija: Zbirka zadataka i vježbi: Trening. Manual / V.I. Averchnekov i drugi; Ukupno Ed. VI Averchenkova i E.A. Poljski - 2. izd., Pererab. i dodajte. - M: INFRA - M, 2006 - 288s.

23. Tehnologija proizvodnje gusjenica i kotača: Priručnik za sveučilišta / ur. Kapustina N.M. - M.: Mashinostroenie, 1989.

24. Cherpakov B.I. Tehnološka oprema strojne proizvodnje: udžbenik za srednje strukovno obrazovanje. - M.: Akademija, 2010.

25. Cherpakov B.I. Tehnološka oprema: udžbenik za studente. institucije n - prof. Obrazovanje / B.I.Cherpakov. - 4. izd., Str. - M.: Izdavački centar "Akademija", 2008. - 288 str.

26. Shishmarev V.Yu. Automatizacija proizvodnih procesa u strojarstvu: udžbenik / V. Yu Shishmarev. - Moskva: Akademija, 2007. - 368 str., Ill.

27. Shishmarev V.Yu. Inženjerska produkcija: Udžbenik za okruženja ustanova. prof. Obrazovanje / V.Yu. Shishmarev, T.I. Kaspina. - M.: Izdavački centar "Akademija", 2004. - 352 str.

reference:

28. Rezanje metala: Priručnik tehnolog. AA Panova.- M .: Mashinostroenie, 1988.- 736 str.

29. Referentni tehnolog-inženjer strojarstva. U 2 sveska. V.1 / Ed. A. M. Dalsky, A. G. Kosilova, R. K. Meshcheryakova, A. G. Suslova. 5. izd., Pererab. ext. - M.: Mashinostroenie-1, 2003 - 912 str., Ill.

30. Referentni tehnolog-inženjer strojarstva. U 2 sveska. T.2 / Ed. A. M. Dalsky, A. G. Suslova, A. G. Kosilova, R. K. Meshcheryakova - 5. izd., Revidirano. ext. - M.: Mashinostroenie-1, 2003 - 944 str., Ill.

Dodatni izvori:

Udžbenici i vodiči:

31. Balabanov A.N. Tehnolog za brzi vodič. - M.: Izdavačka kuća standarda, 1992. - 464 str.

32. Gotseridze R.M. Formacijski procesi i alati: Udžbenik za srednje strukovno obrazovanje. - M.: Akademija, 2006.

33. Danilevsky V.V. Inženjerska tehnologija. Udžbenik za tehničke škole. - 4. izdanje, Pererab. i dodajte. - M.: Visoka škola, 1984

34. Kalashnikov S.N., Kalashnikov A.S. Zupčanici i njihova proizvodnja. - M.: Mashinostroenie, 1983. - 264 str.

35. N. Kapustin. Automatizacija. - M.: Mashinostroenie, 2004. - 223s.

36. Kovshov A.N. Inženjerska tehnologija: Udžbenik za sveučilišta. - M.: Mashinostroenie, 1987.

37. Kuznetsov Yu.I. Oprema za CNC strojeve: Priručnik. - M.: Mashinostroenie, 1990.

38. Tržišni čelici i legure. VG Sorokina, M.: Mashinostroenie, 1989.- 640 str.

39. Opći inženjerski standardi za pomoćno vrijeme, za održavanje radnog mjesta i pripremno i završno vrijeme rada na alatnim strojevima - M: Mashinostroenie, 1982.

40. Strojarski standardi vremena i rezni uvjeti za racioniranje rada na univerzalnim i višenamjenskim CNC strojevima Dio I, Dio II.- M: Ekonomija, 1990.

41. Tehnički standardi za pomoćno vrijeme i vrijeme servisiranja radnog mjesta za rad na alatnim strojevima - Moskva: Ekonomika, 1988.- 365 str.

42. Shurkov V.N. Osnove industrijske automatizacije i industrijski roboti: Priručnik za tehničke i tehničke fakultete. - M.: Mashinostroenie, 1989.

Stranica 3 od 38

§ 3. OSNOVNE INFORMACIJE O PRIHVATIMA, BOJAMA I BRZOSTI

U suvremenoj proizvodnji, zasnovanoj na širokoj suradnji i metodama linijskog sklapanja, od posebnog je značaja zamjenjivost dijelova i sklopova.

Pod zamjenjivošću podrazumijeva se mogućnost ugradnje ili zamjene dijelova i montažnih jedinica u postupku montaže bez prethodnog postavljanja i održavanja svih zahtjeva za njih. Zamjenjivost dijelova i montažnih jedinica moguća je samo ako su isti i ekvivalentni po veličini, obliku i čvrstoći, kao i po svojim kemijskim, električnim i drugim svojstvima.

U elektro-remontnim tvornicama i elektro trgovinama zamjenjivost omogućuje zamjenu neuspjelih dijelova i sklopnih jedinica radi utvrđivanja dostupnosti sličnih dijelova u njihovoj izvedbi, namjeni i tehničkim parametrima. Zamjenjivost se temelji na racionalnom sustavu tolerancija dimenzija.

Dimenzije dijelova i montažnih jedinica ne mogu biti savršeno točne, tj. Bez odstupanja, dakle za svaku prednamještenu graničnu površinu postavljene granice definirane s dvije granične dimenzije: maksimalno dopuštenim fnb ili dH6) i najmanjim dopuštenim (Z HM ili dHM). Razlika između najvećeg i najmanjih granica naziva se tolerancija i označena je (prema ST SEV 145-75) IT: IT = Dtt6-DttM (za rupu); IT = dtt6 - dttM (za. Osovinu). Gornje granično odstupanje (ES za rupu, es za osovinu) definirano je kao razlika između najveće granice (DHb; dtt6) i nominalne (DH; dH) dimenzije: ES = Z\u003e h6 - DH; es = dH6-dH. Donje granično odstupanje (El; ei) nalazi se kao razlika između najmanjih ograničenja i nazivnih dimenzija: 7 = DHM - DH; ei = dHM - dH.

Tolerancija ima drugu definiciju - to je razlika između gornjeg i donjeg odstupanja veličine rlT - ES - EI (za rupu), IT = es - ei (za osovinu).

Odstupanje će biti pozitivno ako je veličina veća od nominalne, a negativna ako je manja od nominalne.

Nominalna je veličina s kojom se određuju granične dimenzije i koja također služi kao početna točka za odstupanja. Stoga je linija nominalne veličine za odstupanja od nule, a odstupanja iznad nje će biti pozitivna, a ona koja se nalaze ispod bila negativna.

Spoj u kojem djelomično ili potpuno ulaze neki dijelovi ili sklopne jedinice nazivaju se uparivanjem. Sastavni dijelovi i sklopovi moraju imati potreban stupanj točnosti određen kvalitetom.

Kvalifikacija je qualimetry * sustav tolerancija koje odgovaraju istom stupnju točnosti za sve nominalne veličine. Tolerancija pokazuje netočnost s kojom je dopuštena nominalna veličina. Kako se ne bi razvile kvalifikacije za svaku nominalnu veličinu, ST SEV je uspostavio podjelu cijelog raspona veličina na intervale; u svakom intervalu za sve nominalne veličine, oba najveća odstupanja u toj kvaliteti su ista. Raspon veličina do 500 mm podijeljen je u sljedeći raspon intervala: do 0,1; 0,1-0,3;

3-1; 1-3; 3-6; 6-10; 10-14; 14-18; 18-30; 30-50; 50-80; 80-100; 100-180; 180-250; 250-315; 315-400; 400-500 mm. Na primjer, interval od 10 do 14 mm uključuje nominalnu veličinu od 10,5; 11; 11,5; 12; 13; 14 mm, od 14 do 18 mm -15; 16; 17; 18 mm.

* Kvalimetrija je znanstveno područje koje kombinira kvantitativne metode procjene kvalitete. Jedan od glavnih zadataka qualimetryja je opravdanje nomenklature indikatora kvalitete i razvoj metoda za njihovo određivanje.

Spajanje dvaju dijelova ili sklopnih jedinica može biti pokretno ili nepokretno. Priroda njihove povezanosti određena je slijetanjem, koje na ovaj ili onaj način osigurava slobodu relativnog pomicanja dijelova umetnutih jedno u drugo ili gustoću njihove fiksne veze.

Jedna od dodirnih površina dijela koji se spaja naziva se omotač, a njegova veličina obuhvaća, druga površina je obuhvaćena, a veličina je obuhvaćena. Za okrugla tijela, okolna površina se naziva "rupa", a pokrivena površina se naziva "osovinom".

Slijetanje u "rupu - osovinu" može biti s razmakom ili pritiskom. Razmak se definira kao pozitivna razlika između dimenzija rupe i osovine (veličina rupe je veća od veličine osovine).

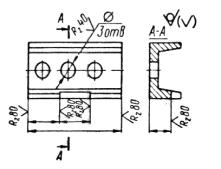

Sl. 6. Sheme raspodjele slijetanja u sustav rupe (a) i osovine (b)

Može biti najveći ili najmanji. Najveći jaz je razlika između najveće granične veličine rupe i najmanjeg ograničenja veličine vratila, a najmanji razmak je razlika između najmanjih graničnih veličina rupica i najveće granične veličine vratila.

Napetost se definira kao negativna razlika između promjera rupe i osovine prije sastavljanja dijelova, stvarajući fiksnu vezu nakon montaže. Napetost može biti najveća ili najmanja. Najveća napetost je razlika između najvećih i najmanjih graničnih dimenzija osovine i rupe, a najmanja napetost je razlika između najmanjih i najvećih graničnih dimenzija osovine i rupe. Uzorci raspodjele slijetanja u sustav "rupa-osovina" prikazani su na sl. 6, a, b.

Sva iskrcaja mogu se podijeliti u tri glavne skupine: tisak, prijelazni i mobilni.

Pritisci su namijenjeni za fiksne spojeve bez dodatnog pričvršćivanja vijcima, klinovima ili tiplama. Ova skupina uključuje vruće (Gr), press (PR) i jednostavno (Pl) slijetanje. Zbog nepropusnosti, sve presjedanja mogu se podijeliti u četiri skupine: posebno teška, teška, srednja i lagana. U svim ovim vrstama slijetanja osigurana je nepropusnost. Osobito teška i teška slijetanja uglavnom se koriste za montažu s predgrijavanjem rupe ili hlađenjem osovine, dok su ostala konstruirana uglavnom za hladni sklop pod prešom.

Prijelazna postolja koriste se za fiksne spojeve s njihovim dodatnim pričvršćivanjem s vijcima, vijcima, klinovima, tiplima i uglavnom se koriste za centriranje dijelova za sparivanje. Ova skupina uključuje gluhe (G), čvrste (7), napete (H) i guste (77) slijetanje.

Mobilni pristanci koriste se za veze koje zahtijevaju zajamčeno čišćenje. Ova skupina uključuje klizne (C), pokrete (D), podvozje (X), svjetlo koje ide (L), široko pokretno (7Z7) i brodsko (TX) slijetanje.

Dijagram tolerantnih i prilagodljivih polja za rupe i osovine prikazan je na sl. 7. Dopuštena odstupanja polja i slijetanja označavaju jednu ili dvije slova latinice (glavni - za rupu, donji - za osovinu).

Sl. 7. Raspored tolerancija i uklapanje polja za rupe i osovine u sustavu ST SEV

U dijagramu je polje tolerancije ograničeno horizontalnom linijom sa strane glavnog odstupanja najbliže nultoj liniji. Glavno odstupanje polja tolerancije za ovu oznaku jednako je za sve kvalifikacije (osim za polja A, M, I, k). Veličina polja tolerancije povećava se s povećanjem broja kvalitete i raspona veličina.

Slijetanje se prvenstveno koristi u bušenju, u sustavu vratila samo ako postoje određena razmatranja konstruktivne ili tehnološke prirode.

Polje tolerancije glavne rupe naznačeno je na slici slovom I; Polja tolerancije rupa, označena preostalim slovima, određuju odstupanja montažnih dijelova u sustavu vratila. Polje tolerancije glavnog vratila naznačeno je na dijagramu slovom h; Polja tolerancije osovine označena preostalim slovima određuju odstupanja osovina podvozja u sustavu rupa.

Polja tolerancije rupa od A do Z i osovine od a do A namijenjena su za slijetanje s razmakom, odnosno u sustavu vratila ili u sustavu rupa; polja tolerancije otvora J, Jst K, M, N i osovine j, j st k, t, n - za prijelazna sletanja, tolerantna polja otvora od R do ZC i osovine od r do zc - za slijetanje s nepropusnošću.

Sl. 8. Označavanje hrapavosti obrađene površine (a-b)

Svako slijetanje karakterizira tolerancija. Tolerancija uklapanja (označena slovom D) je zbroj tolerancija bušotine i osovine koje čine spoj: D = 1T0 + 1TV. Nominalna veličina za koju je označeno područje tolerancije izražena je u milimetrima, a nakon toga slijedi slovo (ili dva slova) koje označavaju položaj polja tolerancije u odnosu na nultu liniju, a zatim broj (ili dva broja) koji označavaju kvalitetu.

Brojni zahtjevi se postavljaju na dijelove koji se obrađuju, uključujući potrebnu kvalitetu obrade njihove površine, što je prvenstveno određeno njihovom hrapavošću.

Čak i uz pažljivu obradu detalja, na njihovoj površini ostaju nepravilnosti u obliku izmjeničnih mikroskopskih izbočina ("školjki") i udubljenja. Kombinacija ovih nepravilnosti nastalih tijekom obrade na određenoj (osnovnoj) dužini površine dijela naziva se hrapavost. Na crtežima je hrapavost površine označena numeričkim vrijednostima jednog ili više parametara iznad sljedećeg znaka koji označava: - površinu formiranu uklanjanjem sloja materijala mehaničkim (tokarenje, blanjanje), kemijskim (jetkanje) ili drugom obradom; V je površina formirana bez skidanja sloja materijala (lijevanjem, kovanjem, crtanjem, itd.); 1 - površina, metoda obrade koja nije instalirana. Površina s nepravilnom hrapavošću uopće nije naznačena. Oznake za hrapavost površine prikazane su na sl. 8.

Ako je potrebno naznačiti da se površina tražene kvalitete može dobiti samo tretmanom, prikazana je vrsta liječenja desno od oznake (sl. 8, I), u drugim slučajevima tip liječenja nije naveden (sl. 8.6). Na sl. Na slici 8 prikazano je mjesto na znaku 3 o hrapavosti površine njegove vrste GP obrade (ili drugih dodatnih indikacija), parametara hrapavosti PN, duljine baze DB i smjera NS hrapavosti.

popularan

- Skladištenje materijala i opreme

- Organizacijske i tehničke mjere za osiguranje električne sigurnosti

- Električna sigurnost motornih poduzeća

- Nadzemni vodovi sa samonosivom izoliranom vrtložnom žicom

- Nadstrujni ispusti - Niskonaponska postrojenja

- Norme i pravila rada električnih instalacija potrošača

- Što je moderno u godini za djevojčice

- Zra i podstanice - prihvat zgrada i objekata za ugradnju elektroopreme

- Kako uzemljiti nosače kabela

- Karakteristike glavnog transformatora