Визуальный инструментальный контроль. Производитель комплекта визуального контроля кампания «Юртэкс», г. Уфа. Iii. общие положения

Визуальный контроль (ВИК) - контроль органолептический, осуществляемый органами зрения, воспринимающие излучения объекта в видимом спектре. Дефекты материалов и конструкций достаточно крупные для невооруженного глаза устанавливаются визуальным контролем. Визуальное обследование объектов с внешней стороны в поисках теоретических дефектов производят с применением визуальных оптических приборов и инструментов (линзы, лупы, микроскопы, эндоскопы, радиусные шаблоны, измерительные щупы, угломеры, глубиномеры), так и без них. Существенный недостаток визуального измерительного инспектирования характеризуется ограничением исследования только видимой области изучаемого объекта. Визуальный осмотр, как несовершенным бы он не был по способу и качеству диагностики, просто необходим как этап в комплексной промышленной дефектоскопии. Очень часто ВИК на практике совмещают с другими методами неразрушающего контроля (НК) и технической диагностики (ТД). Неизменно анализ всегда начинают с проведения ВИК. Существуют условия работы, при которых температура или хим. среда могут представлять опасность, а так же конфигурация или конструкция объекта не позволяет в полной мере производить анализ состояния, тогда для решения задач по неразрушающему контролю применяются промышленные телевизионные системы, световые приборы, дистанционные камеры, телевизионные установки, проталкиваемые роботы и системы транспортировки. Подобные приборы имеют систему дистанционного управления, и называется комплексами по дистанционному визуальному контролю.

Способность посылать ультразвуки на образец и получать их обратно основана на пьезоэлектрическом эффекте, предлагаемом кварцем и другими диэлектрическими материалами. Если две противоположные поверхности кварцевого ламината зажаты между двумя электродами, которые работают на цепи, питаемой генератором переменного тока, ламинат сжимается или расширяется до каждого обмена полярностью между двумя электродами. Это создает ультразвуковые волны.

Ультразвуковой контроль используется в сварке, ковке, форсунках, пластинах и трубах. Этот план инспекции включает в себя калибровку прибора и подготовку программ. В частности, для управления точками сварки важно выполнить калибровку прибора путем предварительного анализа сварных пластин при сохранении тех же муфт и параметров сварки, которые могут быть идентифицированы с помощью макроскопического и микроскопического исследования и измерения из ядра после разблокирования любых аномалий.

У любого вида контроля есть свои недостатки. При проведении визуального контроля следует учитывать низкую достоверность полученных данных и считаться с относительной чувствительностью данного метода. ВИК применяют в следующих случаях:

- для поиска достаточно крупных поверхностных дефектов (открытых раковин, трещин, расслоений, заусенец, пор, и т.п.) при визуально-оптическом контроле деталей, доступных для прямого осмотра и диагностики, а также более мелких трещин с применением цветной, магнитопорошковой, люминесцентной дефектоскопии и рентгенографического контроля:

- для осмотра крупных трещин, дефектов в конструкциях, мест образования течи, загрязнений, посторонних предметов внутри закрытых конструкций:

- для анализа характера и определения типа дефектов, обнаруженных на поверхности с применением других методов дефектоскопии (акустическим, вихретоковым, капиллярным и т.д.).

- инспектирование поверхности сварных соединений и поиск дефектов (пор, свищей, включений, скоплений пор и включений, отслоений, прожогов, западаний между валиками, грубой чешуйчатости, а также мест касания сварочной дугой поверхности основного материала);

Области работ, в которых применяется визуальный контроль

Эта операция очень полезна для изучения точек сварки, когда необходимо разработать процессы сварки, что приводит к специализированным настройкам робота, или для классификации пунктов «Отчет», «Критический» и «Важный». После калибровки и завершения плана инспекции технические специалисты проводят проверки деталей и, наконец, создают отчет, содержащий информацию об используемом приборе и экограммах данных с его интерпретацией и суждением о соответствии.

Макроскопическое обследование - это испытание первостепенной важности, поскольку его можно сочетать с ультразвуковым неразрушающим контролем, чтобы держать производственный процесс под контролем, особенно в автомобильном секторе, где стоимость кампаний с линиями, зарядами и отзывами, если что-то пойдет не так, чрезмерный.

Визуальный и измерительный контроль промышленного материала (заготовок, полуфабрикатов деталей) и сварных соединений проводят на всем протяжении технологического процесса:

- входного контроля изделий и материалов;

- изготовления деталей, сборочных единиц и изделий;

- подготовки деталей и сборочных единиц к сварке;

- подготовки деталей и сборочных единиц к сборке;

- сборки деталей и сборочных единиц под сварку;

- процесса сварки;

- проверка готовых сварных соединений и наплавок;

- анализ и исправления дефектных участков в материале и сварных соединениях (наплавках);

- технической оценки качества материала и производственных сварных швов в процессе эксплуатации технических устройств и сооружений, в том числе по истечении установленного срока их эксплуатации.

Приборы ВОК принято делить на три группы, в зависимости от применения:

Макроскопическое обследование - очень важная проверка, которую специалист будет использовать для сравнения результатов ультразвукового и макрографического анализа, чтобы предоставить клиенту полную и детальную картину процесса сварки. Тест состоит из выполнения испытаний на твердость, основанных на заданной нумерации, чтобы увидеть, есть или нет различия в твердости в различных конкретных областях: основной металл, термически измененная площадь и площадь загружаемого материала.

Этот конкретный тест позволяет оценить сварку между двумя листами и диаметром сварного сердечника после разрушения, которое происходит вдоль цилиндрического сердечника сердечника. С нами никто не должен ждать результатов лабораторных испытаний более 24 часов. Визуальный осмотр лопаток турбины авиационного двигателя.

- оборудование для поиска и анализа скрытых объектов (эндоскопы, бороскопы, видеосистемы, перископические дефектоскопы).

- приборы для контроля объектов, удаленных от рабочего места дефектоскописта (1>250мм) - телескопические лупы, бинокли, зрительные трубы:

- инструмент для обследования мелких близкорасположенных объектов, находящихся от глаз специалиста на расстоянии диапазона его наилучшего зрения 1<=250 мм (лупы, микроскопы):

Различают помимо прочего приборы цехового назначения

и приборы полевого использования

.

Эти методы имеют особенность не повреждать или модифицировать структуру макроскопически во время или из-за контроля. Сразу видно, как этот тип контроля является фундаментальным в современной механике, который все больше полагается на подходы типа устойчивости к повреждениям: компонент переносится наличием дефекта известных размеров, за пределами которого компонент считается небезопасный. Размер этого дефекта должен периодически оцениваться с помощью соответствующих методов, чтобы гарантировать, что компонент по-прежнему безопасен, и именно здесь внедряются методы неразрушающего контроля.

Приборы цехового назначения применяются при минимальных перепадах температуры в пределах от +5° до +20° С. нормальном атмосферном давлении, с относительно невысокой влажности.

Приборы полевого назначения должны исправно работать при крайних показателях температуры -55° и +60° С. при умеренной тряске, вибрациях, при погодных осадках и т.д. В прочном защитном корпусе (ящике, таре, упаковки) для переноски должно быть устройство для полной фиксации всех деталей и оборудования ВОК, во избежание повреждений во время транспортировки. Полости и стыки в конструкции корпуса прибора должны быть герметично защищены от влажности, изготовлены с применением стойких антикоррозионных материалов и покрыты атмосферостойким веществом. Измерительное оборудование по весу следует подбирать пригодным к переноске с эргономически удобным расположением ручек и кнопок управления.

Общим убеждением является то, что после того, как компонент будет спроектирован и введен в эксплуатацию, необходимо найти неразрушающий метод. Это неверно: сама фаза проектирования не может игнорировать выбор применяемого метода неразрушающего контроля. Этот выбор должен оцениваться во многих аспектах: стоимость, технико-экономическое обоснование, геометрия компонентов и, что не менее важно, тип дефектов, которые могут обнаружить каждая технология. Например, следует оценить тип ожидаемых дефектов, их вероятную позицию и их преобладающее расширение и ориентацию.

Измерительный контроль - вторая составляющая ВИК. Измерением называют нахождение значения физической величины путём практических измерений с помощью средств контроля. При выборе измерительных средств руководствуются нормативными документами, в которых указываются требуемые метрологические показатели: цена деления шкалы, предел допустимой погрешности средств измерений, диапазон измерений, допустимая погрешность средств измерений, пределы измерений и нормативные условия применения. К недостатку в применение визуально измерительной экспертизы можно отнести поверхностный осмотр. Размер дефекта, обнаруживаемого невооруженным глазом, не менее 0,1 – 0,2 мм.

Также необходимо оценить возможность проведения неразрушающих проверок в случае производственных процессов, которые по существу представляют вероятность дефектов, как в случае сварных швов или отливок из расплава. Часто, как вы уже знаете, недостаточно выбрать один метод, но вам нужно использовать больше методов: многие неразрушающие методы имеют ограниченный диапазон приложений и неопределенные оценки.

В этом конструкторском ноутбуке кратко иллюстрируются наиболее распространенные методы неразрушающего контроля для обеспечения обзора проблемы и обеспечения предварительного выбора технологии, которая должна быть принята. Визуальный контроль Визуальный осмотр является самым простым и наиболее часто используемым в различных областях: просто подумайте, что перед каждым полетом экипаж выносит наружу воздушное судно, которое заключается в визуальной проверке снаружи самолета для проверки отсутствие дефектов или повреждений.

Визуальное обследование при проведении, которого используются оптические приборы, называют визуально-оптическим .

Визуально-оптический метод - обследование с минимальным набором инструментов, в основном используются органы зрения и тактильные ощущения. Метод анализа физико-механических свойств с помощью визуального осмотра имеет отличие от остальных видов неразрушающих методов выраженное границами спектральной области излучения, применяемого для проведения сбора информации. Наблюдение и обследование труднодоступных мест осуществляют эндоскопы, видеоэндоскопы и видеоэндоскопические системы, видеокроулеры . Визуальный и измерительный контроль со стороны неспециалиста, кажется, довольно простой процедурой, ошибочно так предполагать, ВИК является таким же современным и довольно сложным видом НК контроля, как магнитный, тепловой и радиационный методы. Для плодотворного проведения обследования визуальным методом специалисты, относящиеся к разным областям НК должны уметь грамотно подобрать подход, разработать план по проведению технических испытаний и создать парк необходимого оборудованием. Помимо всего, подготовка технического персонала, обучение, закрепление информации для проведения требуемого обследования ложится на плечи специалистов, обработка результатов так же важный элемент экспертизы. Предварительный анализ включает проверку квалификации сварщика, термографиста и дефектоскописта; качество сварочных материалов, состояние оборудования, сборочно-сварочных приспособлений, термического и инфракрасного оборудования, аппаратуры и приборов для дефектоскопии.

Даже в пищевой промышленности в конце автоматизированной упаковочной линии может быть оператор, который отбрасывает продукты, которые проявляют эстетические дефекты. В более общем плане, техникой является наблюдение, при соответствующем освещении, объекты, подлежащие проверке, прицеливанию или соответствующим инструментам. Основные применения находятся в промышленных секторах: от производства сырья до инспекции и проверки конечных продуктов во время обслуживания. Это простой и экономичный метод и требует базовой подготовки; могут оцениваться от эстетических дефектов до структурных дефектов, поверхностной коррозии и даже средних трещин.

Компания Техно-НДТ предлагает портативное оборудование визуально-оптического контроля ведущих производителей России, США, Европы, Китая, Японии по доступной цене.

Инструменты для визуально-оптического обследования.

Лупы, цифровые микроскопы, оптические микроскопы. Для контроля близко расположенных деталей (находящихся на расстоянии не более 250 мм от глаз контролера) используют лупы и микроскопы различного типа. Лупы и микроскопы позволяют обнаруживать трещины различного происхождения, поверхностные коррозионные повреждения, забоины, открытые раковины, поры, надиры, риски и дефекты лакокрасочных, гальванических и полимерных защитных покрытий. При анализе характера дефектов эти приборы позволяют различать трещины, возникающие от усталости, термические изменения, трещины - от рисок, заусенцев, сколов окисной пленки и т.д. Лупы, используемые при капиллярном, а так же при магнитопорошковом контроле, позволяют обнаруживать более мелкие, чем без применения оптических средств, трещины, непровары, волосовины, расслоения и другие дефекты, состовляют более целостную картину об объекте.

Основными ограничениями являются способность оценивать только поверхностные условия в доступных зонах и необходимость получать хорошее и равномерное освещение, которое не всегда легко получить для полевых инспекций. Среди всех неразрушающих методов он также наиболее восприимчив к человеческой ошибке и где условия испытаний должны оцениваться очень тщательно: нередко встречается вероятность того, что не выявит дефекты, превышающие 40%, если условия работы не будут надлежащим образом благоприятный.

Основные элементы системы

Проникающие жидкости В технике используются цветные жидкости, обычно красные, проникающие в поверхностные дефекты поверхности из-за капиллярного действия. После предварительной очистки эти жидкости наносят распылением или кистью. Поэтому время варьируется от 5 до 30 минут, чтобы жидкость проникала глубоко в любые трещины. Затем удалите избыточный пенетратор для промывки или растворителей. После этой процедуры на поверхность осаждается белый проявитель. В областях, где есть дефект, будут показаны признаки проникающего цвета, а форма и размер этих меток указывают на расширение, глубину и геометрию трещины.

Видеоэндоскоп, эндоскоп, бороскоп - оборудование для обследования и диагностики неисправностей механизмов в труднодоступных местах. Применение видеоэндоскопов весьма широко, приборы применяют в автомобильной промышленности, позволяя проводить визуальную диагностику агрегатов и узлов авто без предварительной их разборки, вагоностроительной, при обследовании трубопроводов и резервуаров, видеоэндоскопы применяются на производстве для диагностики дорогостоящих станков и механизмов без нарушения цельности конструкции.

Эта технология применима ко всем непоглощающим твердым материалам с непокрытыми и незагрязненными поверхностями. Относительно легко применять, а сырье недорого. Это позволяет оценивать только поверхностные разрывы; Кроме того, поверхность требует осторожно подготовленного препарата.

Магнитные частицы. Методы магнитных частиц используют жидкости, которые удерживают маленькие иглы ферромагнитного материала в суспензии. Жидкость распыляется или осаждается на анализируемой детали, которая затем намагничивается. Разрывы, присутствующие в материале, вызывают локальные изменения магнитного поля, которые вызывают выравнивание частиц до дефекта, указывая на него. Техника ограничена ферромагнитными материалами и обнаруживает поверхностные разрывы или слегка подрезается; можно оценить большие и малые компоненты.

Цитоскоп - тонкая трубка с оптической системой - имеет устройство, позволяющее изменять положение объектива и направление осмотра полостей диаметром более 8 мм и глубиной до 200 мм при увеличении 1.1-1.8х.

Средства визуально-измерительного контроля

На выбор измерительных средств оказывают влияние метрологические показатели:

Использование относительно просто; измерительная аппаратура является недорогой и намного более чувствительной и быстрой, чем проникающие жидкости. Рентгенография Радиографические методы также используются в неразрушающей механике и средствах контроля. Принцип работы идентичен процедуре получения рентгенографических изображений для медицинского использования: рентгенографическая пленка подвергается воздействию излучения, проходящего через объект, и подвергается по-разному в зависимости от количества излучения, которое достигает или которое поглощается материалом, Однако, в отличие от медицинских изображений, эти изображения не разработаны в отрицательном состоянии, так как этот шаг не требуется для улучшения удобочитаемости изображения.

- цена деления шкалы;

- допустимая погрешность средств измерений;

- диапазон измерений;

- предел допустимой погрешности средств измерений;

- пределы измерений и нормативные условия.

- Погрешностью измерения называют отклонение результата измерения от истинного значения.

При визуальном и измерительном контроле применяют:

Диаграмма взаимодействия элементов

Наличие разрыва в материале локально меняет плотность и, таким образом, приводит к изменению экспозиции пластины, в противном случае материал будет однородным. Таким образом получается двумерная проекция дефекта. Этот метод позволяет анализировать различные материалы как во время производства, так и во время обслуживания. Предоставляет постоянный экзамен. Существуют ограничения на толщину материала, который может быть проанализирован в зависимости от его плотности, а другой предел определяется критичностью идентификации дефектов в плоскости, перпендикулярной лучу излучения; В этих случаях может использоваться контрастный агент, который, проникая в дефекты и представляя более высокую непрозрачность для излучения, выделяет их.

- лупы, в том числе измерительные;

- линейки измерительные металлические;

- угольники поверочные 90 град. лекальные;

- угломеры с нониусом;

- штангенциркули, штангенрейсмасы и штангенглубиномеры;

- щупы;

- микрометры;

- стенкомеры и толщиномеры индикаторные;

- микрометры;

- калибры;

- штриховые меры длины (рулетки, стальные измерительные линейки);

- нутромеры микрометрические и индикаторные;

- универсальные шаблоны, в том числе специальные и радиусные, резьбовые и другие;

- ушс-2, ушс-3;

- поверочные плиты;

- эндоскопы;

- плоскопараллельные концевые меры длины с набором специальных принадлежностей;

- комплекты ВИК (комплект визуально-измерительного контроля);

- набор инспектора технического надзора;

В нашем каталоге Вы можете сравнить и купить измерительные приборы визуально-оптического и измерительного контроля по выгодной цене: цифровой и оптический микроскоп, бинокль, телескоп, эндоскоп, видеоэндоскоп, бороскоп, комплект для визуального контроля ВИК (комплект ВИК-1, ВИК-2), набор инспектора технического надзора, измерительная лупа, шаблоны УШС-2, УШС-3 и др. измерительные приборы.

Это один из самых неразрушающих методов, наиболее подверженных риску воздействия на оператора. Ультразвуковые ультразвуки основаны на высокочастотных волнах, которые распространяются в материале и отражаются геометрическими разрывами. Экзамен состоит из использования специальных пьезоэлектрических зондов, которые возбуждают поверхность анализируемого образца. Эти волны перемещаются в пределах известного материала скорости и сталкиваются с интерфейсом между двумя различными материалами, частично отражаются.

Отраженный компонент возвращается к зонду, записывая время его прибытия; таким образом, можно отметить скорость, знать расстояние разрыва от поверхности. Ультразвук позволяет осуществлять двумерное или трехмерное сканирование с использованием матрицы своевременных датчиков датчиков. Эта технология применима, если, вообще говоря, передача звука в материале не предотвращается или слишком ослаблена, если чистота поверхности хорошая и если форма не является сложной. В большинстве случаев для разделения гомогенной связи между зондом и компонентом требуется использование сплиттера, часто характеризующегося тонкой шероховатостью поверхности.

Страница 23 из 27

§ 7. ВИЗУАЛЬНЫЙ КОНТРОЛЬ, СРАВНЕНИЕ, ВВЕДЕНИЕ ОШИБКИ И ЗАМЕНА ИЛИ ИСКЛЮЧЕНИЕ БЛОКА

Технологические переходы «визуальный контроль», «введение ошибки», «замена или исключение блока» характеризуются прежде всего тем, что используются только вместе с переходом «сравнение», под которым понимают сопоставление результатов "проверки данного объекта контроля с заведомо исправным. Кроме того, они позволяют обнаружить дефект, не применяя средств технологического оснащения, исключая простейшие перемычки.

Визуальный контроль

Визуальный контроль представляет собой проверку исправности элемента, изделия, объекта контроля или правильности их схем внешним осмотром. При визуальном контроле возможно использование средств технологического оснащения, не являющихся измерительными, но увеличивающих восприимчивость органов зрения (например, лупы). За кажущейся простотой выполнения визуального контроля скрывается его сложность. Выявить обрыв или повреждение действительно просто, но увидеть неодновременность или неправильную последовательность замыкания контактов, обратить внимание на характер изменения тока или напряжения значительно сложнее. Следует учитывать также, что большинство дефектов не имеет явно выраженных визуальных признаков, что не позволяет считать этот технологический переход универсальным и использовать его во всех случаях поиска дефектов.

Для эффективного использования визуального контроля необходимо иметь некоторый объем информации о правильной работе объекта контроля. Постоянно сравнивая эту информацию с информацией о работе проверяемого изделия, получаемой при его визуальном контроле, принимают решения.

Таким образом, всегда при визуальном контроле применяют технологический переход «сравнение». Существенным недостатком технологического перехода «сравнение» при поиске дефектов и ошибок в уникальных объектах контроля является необходимость аналогичного исправного устройства или данных проверки его по специальной программе. Но для большинства объектов контроля этот недостаток превращается в преимущество, так как практически всегда на предприятии используется несколько единиц однотипного электрооборудования (генераторов, электродвигателей, контакторов, пускателей и др.). работу которых можно сравнить с работой проверяемого.

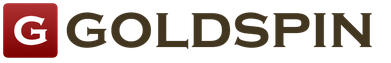

Рис. 45. Схема двухступенчатого пуска асинхронного электродвигателя

Сочетание технологических переходов «визуальный контроль» и «сравнение» эффективно не только при поиске дефектов в реальных объектах контроля, но и при изучении документации для оценки реальности схемного решения, а также для нахождения ошибок в схемах сопоставлением изучаемой схемы с описанием ее работы.

Пример 37. П о и с к дефекта применением технологических переходов «визуальный контроль» и «сравнение». Приведенная на рис. 45 схема двухступенчатого пуска асинхронного электродвигателя с добавочными резисторами в цепи статора работает следующим образом. После нажатия кнопки S2 срабатывает контактор К1, подключающий электродвигатель к сети и одновременно снимающий питание с реле времени КЗ, которое через промежуток времени t, определяемый его уставкой, включает контактор К2, шунтирующий резисторы. Для отключения электродвигателя от сети служит кнопка S1.

Дефект в схеме проявляется в том, что при пуске электродвигатель включается не в две ступени, а в одну. Для отыскания дефекта будем использовать технологические переходы «визуальный контроль» и «сравнение».

Чтобы знать, на что надо обратить внимание, предварительно проанализируем работу схемы.

Пуск в две ступени характерен тем, что срабатывание контактора К2 происходит после срабатывания контактора К1 через некоторый довольно значительный промежуток времени, в течение которого электродвигатель подключен к сети не непосредственно, а через резисторы R, ограничивающие пусковой ток, Следовательно, прежде всего необходимо обратить внимание на работу контакторов К1 и К2.

Приступая к проверке этой и подобной ей схем, целесообразно предварительно отключить главные цепи электродвигателя М от схемы в точках 3, 4, 5 (или только в двух из них), чтобы исключить вращение приводимого механизма при пробных пусках электродвигателя.

Визуальный контроль контакторов при пуске двигателя показал, что включение контактора К2 происходит одновременно с контактором R1 без выдержки времени. Из схемы видно, что управляет контактором К2 контакт КЗ.2. Поэтому проверим реле КЗ. Осмотр показал, что якорь реле притянулся («прилип») к сердечнику и при срабатывании контактора К1 не возвращается в исходное положение. Дальнейший осмотр реле времени выполним при отключенном выключателем QF1 напряжении питания. Осмотр показал, что реле не имеет немагнитную прокладку, устанавливаемую между якорем и сердечником, что является причиной его несрабатывания, а следовательно, невключения контактора К2.

Диаграмма взаимодействия элементов

Реле, контакторы и другие аппараты изображают yа схемах в отключенном состоянии, т. е. при отсутствии тока и действия внешних сил на их подвижные контакты. Таким образом, схема показывает какое-то одно положение аппарата. Фактически в схеме при работе происходят изменения: замыкаются контакты, включается или отключается напряжение на участках цепи или отдельных элементах, заряжаются или разряжаются конденсаторы и т. д. Даже при включении и отключении напряжения в схеме в общем случае происходят изменения, которые совершаются во времени. Особенно важно знать и понимать их при поиске дефектов.

Однако, используя только известные технологические переходы, проанализировать изменения, происходящие в схеме, невозможно. Поэтому при поиске дефектов в релейно-контакторных схемах эффективным вспомогательным средством является диаграмма взаимодействия элементов - графическое изображение изменения их состояния при работе схемы, отключении (включении) питания и др.

Основой диаграммы взаимодействия являются горизонтальные линии, число которых равно числу рассматриваемых элементов схемы. Эти линии направлены параллельно горизонтальной оси времени, масштаб которого для них одинаков. Изменения тока или перемещение частей элементов изображают в диаграмме взаимодействия над (под) горизонталями в виде наклонных или вертикальных линий, а установившееся состояние - в виде горизонтальных. Для облегчения работы со схемой точки на диаграмме, соответствующие моментам изменения тока или перемещения частей элементов, нумеруют по возрастающей слева направо и соединяют стрелками, указывающими направление процесса.

Работу реле, контакторов, электромагнитов изображают на диаграмме трапециями, причем высоту всех трапеций принимают одинаковой, соответствующей номинальному току аппарата. Если при работе ток аппарата изменяется (например, в цепь вводят сопротивление), то на диаграмме образуется ступенька, указывающая это изменение.

Пример 38 .Поиск дефекта с помощью диаграммы взаимодействия элементов и технологического перехода «сравнение». На рис. 46, а показана часть схемы управления автоматическим выключателем QF (выключатель не показан) с минимальным расцепителем У, которая должна работать следующим образом. Кнопкой S2 включается реле К1 (цепь 3-4 на рис. 46, а и точки 1-2 на диаграмме, приведенной на рис. 46, б), которое включает контактор К2 (цепь 1-6 на схеме, точка 3 на диаграмме) и, кроме этого, шунтирует кнопку S2 (цепь 1-4 на схеме). Контактор К2 включает выключатель QF (цепь 7-8 на схеме, точка 4 на диаграмме), который сработав, вспомогательными контактами QF: 1 и QF: 2 разрывает- цепь контактора К2 (цепи 1-6 и 5-6 на схеме).

При автоматическом отключении выключатель своим контактом QF: 1 замыкает цепь 1-6 (точка 6 на диаграмме) и включает контактор К2 (точка 7), который повторно включает по цепи 7-8 автоматический выключатель (точка 8).

Для преднамеренного отключения выключателя следует нажать кнопку S1 (точка 9), которая разомкнет цепи 1-2 и 1-4, и быстродействующее реле К1 отпустит и разомкнет свой контакт в цепи 1-6 (точка 10). Затем (точка 11) замкнется вспомогательный контакт QF: 2

Рис 46 Управление автоматическим выключателем (а) и диаграмма взаимодействия элементов (б)

выключателя, а цепь контактора К2 останется разомкнутой и, следовательно, выключатель останется отключенным.

Однако на самом деле работа схемы происходит иначе. Дефект проявляется в том, что после нажатия кнопки S1 контактор К2 все-таки срабатывает и включает выключатель QF.

Ограничим область поиска дефекта. Из схемы видно, что включение выключателя возможно только контактором К2, который срабатывает по цепи: точка 1 - кнопка S1 - размыкающий контакт QF: 1 выключателя - замыкающий контакт реле К1- Следовательно, для срабатывания контактора К2 необходимо одновременное выполнение трех условий: должны быть замкнуты кнопка 5/ и контакты QF: 1 и К1. Если первые два условия являются нормальными при отключенном состоянии выключателя, то контакт К1 замыкаться не должен. Проанализировав таким образом схему, мы видим, что при.визуальном контроле ее работы необходимо прежде всего обратить внимание на работу реле К1. Включив выключатель кнопкой S2, видим, что реле К1 при срабатывании притягивает якорь, на не отпускает его при нажатии кнопки S1. Поэтому сразу после отключения выключателя QF срабатывает контактор К2, включающий его.

Попробуем искусственно нарушить условия срабатывания контактора К2: при отключении выключателя будем все время нажимать кнопку S1, наблюдая при этом по-прежнему за работой реле К1. В результате через 1,5-2 с непрерывного нажатия кнопки S1 реле К1 отпускает якорь. Прекратим нажимать кнопку S1. Как и следовало ожидать, контактор К2 не сработает. В чем же причина дефекта? Попробуем на основании выполненных проверок выяснить ее.

Наблюдая за работой реле К1 при нажатой кнопке S1, можно уверенно сказать, что некоторое время его катушка получает питание or какого-то источника. Так как все цепи, соединяющие реле К1 с проводом В, разомкнуты и его катушка соединена только с минимальным расцепителем Y, то именно он является этим источником. Откуда же в расцепителе может быть энергия? Если вспомнить, что расцепитель представляет собой мощный электромагнит, это позволит объяснить причину дефекта. Причина состоит в том, что после размыкания цепи 1-2 кнопкой S1 запасенная в расцепителе энергия находит выход в обмотку реле К1, которое из быстродействующего превращается в реле замедленного действия при отпускании. Следовательно, если кнопка S1 нажата недостаточно долго (расстояние между точками 9-12 меньше, чем между точками 9-13, т. е. меньше времени, в течение которого реле может отпустить якорь), то реле не отпускает якорь, контактор К2 срабатывает (точка 14) и включает выключатель QF (точка 15). Таким образом, для отключения автоматического включателя не хватает времени.

Введение ошибки

Технологический переход «введение ошибки» представляет собой искусственное изменение электрических связей, режима питания объекта контроля либо его частей. Его выполняют, шунтируя или разрывая какой-либо участок цепи, отключая питание от одного из блоков или части схемы, наблюдая и анализируя затем поведение объекта контроля. Наиболее часто этот переход применяют в релейно-контакторных схемах, включая перемычки между точками, которые должны замыкаться контактами проверяемого коммутационного аппарата, или разрывая цепь, которая должна размыкаться контактами. Существенным недостатком этого перехода является необходимость предварительного анализа ожидаемого поведения объекта контроля после введения ошибки.

Пример 39. Поиск дефекта в релейно -контакторной схеме технологическим переходом «введение ошибки». Дефект в схеме пуска асинхронного электродвигателя, показанной на рис. 45, проявляется в том, что включение электродвигателя происходит не в две ступени, а в одну и вращается он с частотой ниже номинальной.

Проанализируем работу схемы. Если сравнить описание правильной работы схемы в примере 38 с приведенным здесь, можно заключить, что при номинальной частоте вращения пусковые резисторы R должны шунтироваться. Схема управления осуществляет это контактером К2 по сигналу реле времени КЗ. Следовательно, можно предположить такие причины дефекта: несрабатывание контактора К2 из-за дефекта в нем; несрабатывание контактора К2 из-за дефекта в реле времени КЗ; неотпускание якоря реле КЗ из-за дефекта контакта К 1.4 контактора К1. Дефекты в других элементах контактора К1 должны быть исключены, так как схема осуществляет пуск электродвигателя М.

Выполним поиск дефекта с помощью технологического перехода «введение ошибки», причем другие переходы, позволяющие быстрее его найти, здесь специально не рассматриваются.

Перед поиском дефекта в схему управления необходимо внести следующие изменения, чтобы исключить пуски электродвигателя при проверках: отключить цепь управления в точках 1 и 2 и подавать питание от постороннего источника; перевести выключатель QF1 в отключенное положение. Проверки будем выполнять в последовательности, соответствующей предполагаемым выше причинам дефекта.

Исправность контактора К2 проверяют подачей на его катушку напряжения, минуя контакт реле КЗ, для чего устанавливают шунтирующую его перемычку Е1. Перед установкой перемычки необходимо выяснить возможные последствия этого. Так как перемычка Е1 устанавливается параллельно контакту КЗ, никаких аварийных по*

следствий быть не должно. Чтобы предупредить последствия от возможного короткого замыкания в цепи катушки контактора К2, перемычка Е1 должна иметь предохранитель F3. После этого кнопкой S2 включают схему управления. Наблюдая за ней и видя срабатывание контактора К2, можно сделать вывод о том, что дефекта в нем нет. Снимаем перемычку и переходим к другим проверкам.

Второй причиной описанного дефекта была названа неисправность реле времени КЗ. Это приводит к тому, что его контакт КЗ.2 не замыкается и поэтому не включает контактор К2. Наиболее просто проверить исправность контакта КЗ.2 можно, сняв питание с катушки реле КЗ, что осуществляем, разрывая цепи катушки К3.1 в точке 6 и отключая провод от выводов реле. Последствия, к которым приведет разрыв цепи реле КЗ в точке 6, аналогичны размыканию контакта К1.4, поэтому никаких предупредительных мер принимать не нужно. Разорвав цепь в точке 6, нажимаем кнопку S2 и наблюдаем за работой схемы. Проверка показывает, что контактор К2 срабатывает, следовательно, дефектов в реле КЗ и его контакте КЗ.2 нет.

Таким образом, по результатам проверок можно считать, что причиной дефекта является неисправность контакта К1.4. Для проверки этого разрываем цепь в точке 7 (что аналогично размыканию контакта К1 и поэтому никаких предупредительных мер принимать не нужно) и, отключив провод от вывода контакта К1.2, подаем питание на схему. Затем нажимаем кнопку S2 и убеждаемся, что контактор К2 срабатывает.

Наконец, чтобы окончательно убедиться в правильности предположения, применим технологический переход «проверка электрических цепей» и, подключив пробник Р параллельно отключенному от схемы в точке 7 контакту К1.4, кнопкой S2 включим схему. Хотя контактор К1 сработает, пробник Р по-прежнему показывает, что проверяемая цепь замкнута.

Таким образом, причиной дефекта является неисправность контакта К1.4.

Замена или исключение блока

Технологический переход «замена блока» состоит в том, что после анализа проявлений дефекта указывают один (или несколько) блок либо элемент, неисправность которого предположительно является причиной данного дефекта. После этого заменяют этот блок (или поочередно, блоки) заведомо исправным и проверяют работу объекта контроля. Если после замены блока признаки наличия дефекта не наблюдаются, считают, что он был в замененном блоке.

Преимущество этого технологического перехода перед другими состоит в том, что он позволяет одновременно обнаруживать и устранять дефект. Однако необходимо иметь определенный запас блоков (элементов). Так как в современных электротехнических изделиях замена не всегда возможна, то этот технологический переход целесообразно применять для проверки съемных блоков и элементов (лампы, предохранители и др.).

Технологический переход «исключение блока» выполняют отключением какого-либо блока (элемента) от схемы. Если после этого признаки наличия дефекта не проявляются, причиной его считают исключенный блок (элемент). Выполнение этого технологического перехода требует большой подготовительной работы для анализа Поведения объекта контроля после исключения блока, который может либо вообще не работать (или часть его), либо работать в аварийном режиме, способствующем возникновению новых дефектов. Особенно удобен этот технологический переход для поиска дефектов типа «короткое замыкание», а также почти всех дефектов в релейно-контакторных схемах.

Пример 40. Поиск дефекта технологическим переходом «замена блока». Как правило, при поиске дефектов в телевизионных приемниках ориентируются на внешние признаки, позволяющие ограничить область их существования каким-то одним блоком.

Пусть внешнее проявление дефекта в телевизоре соответствует одному из таких признаков, как «есть звук, в центре экрана видна горизонтальная полоса» или «есть растр, нет звука». Обратившись к схеме, увидим, что в выходных каскадах кадровой развертки и усилителя низкой частоты установлены однотипные лампы - пентоды 6П14П. Воспользовавшись этим, поменяем лампы местами. Какой это может дать результат? Если при перестановке ламп внешние признаки дефекта не изменяются, можно сделать вывод об их неисправности. Если же неисправна одна из ламп, то при их перестановке должны измениться внешние признаки проявления дефекта, т. е. при наличии звука и горизонтальной полосы в

центре экрана перестановка ламп приведет к исчезновению звука и появлению растра. Если же дефект характеризовался признаком «есть растр и нет звука», то перестановка ламп должна привести к появлению звука и исчезновению растра.

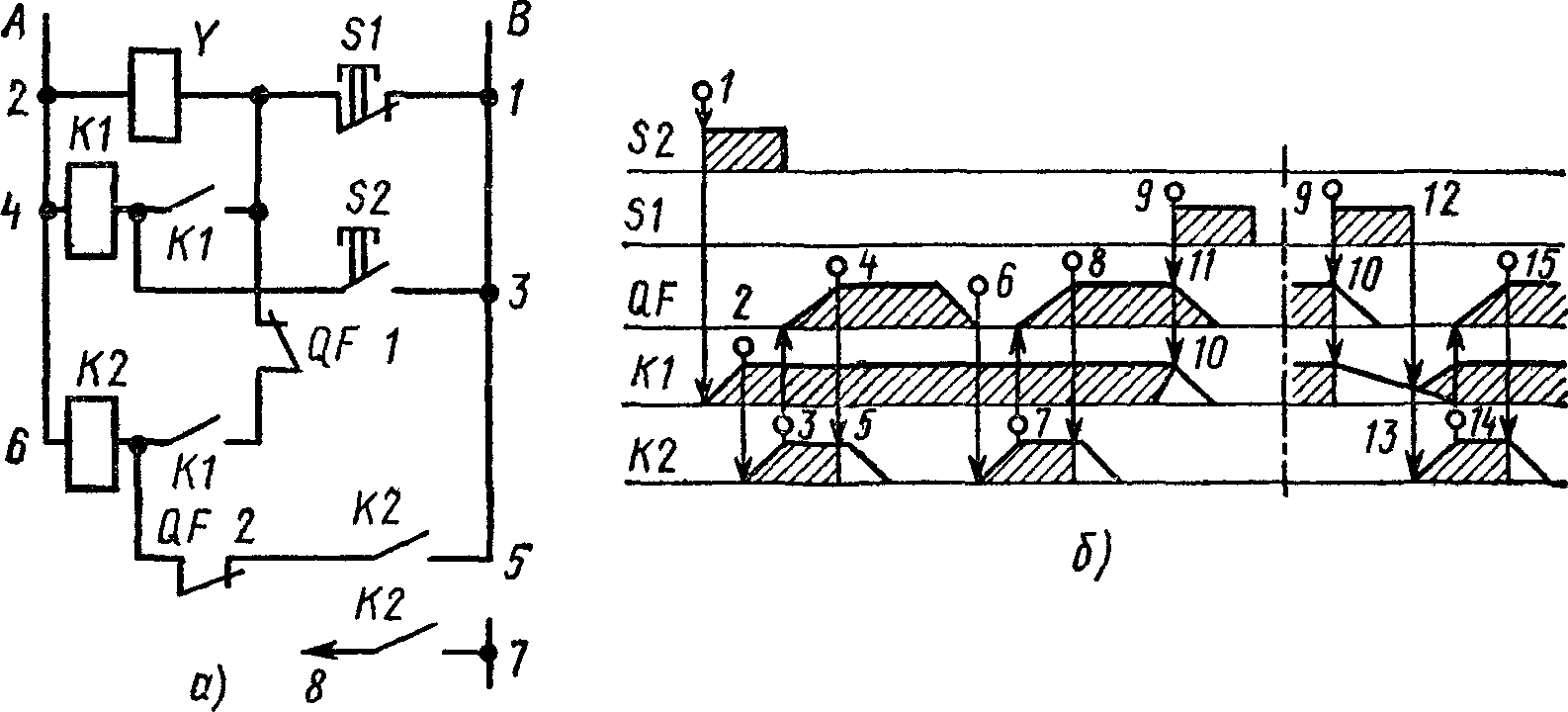

Рис. 47. Электрическая и структурная схемы токовых цепей приборов контроля нагрузки генератора (а, б) и таблицы замыканий контактов переключателя (в)

Не следует считать, что применение рассматриваемого технологического перехода возможно только при наличии однотипных ламп в объекте контроля. Его можно применять и в других случаях, используя запасные, заведомо исправные элементы. Необходимо отметить, что наиболее сложным при таком поиске дефектов является анализ поведения схемы до и после замены элемента или блока, а сама замена в большинстве случаев достаточно проста.

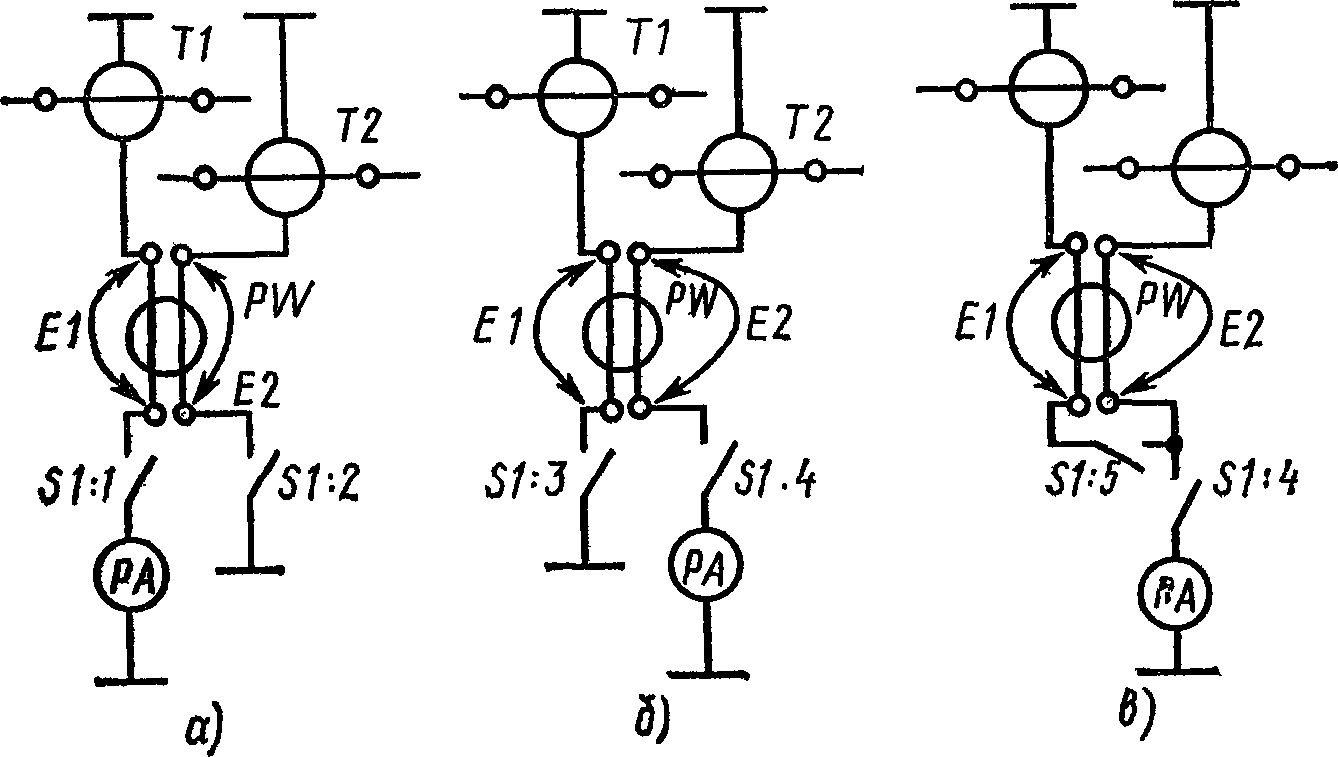

Пример 41. Поиск дефекта технологическим переходом «исключение блок а». Для контроля нагрузки автономного генераторного агрегата на его распределительном щите установлены трехфазный двухэлементный ваттметр PW и переключатель S, позволяющий измерить одним амперметром РА ток всех трех фаз (рис. 47,а). Для упрощения на схеме не показаны цепи напряжения. Дефект проявляется в том, что при переводе рукоятки переключателя S в каждое из предусмотренных схемой положений показания амперметра РА отличны от нуля только в положении 2 («Ток фазы В»). Показания ваттметра PW при всех положениях рукоятки переключателя 5 отличны от нуля.

Предварительно составим структурную схему (рис. 49,6), изучение которой позволит сделать предположение о неисправности переключателя 5 на основании того, что амперметр РА исправен, так как его показания при переключениях изменяются; трансформаторы тока 77 и Т2 исправны, потому что для измерения тока 1В их обмотки включены параллельно; ваттметр PW также исправен, так как его показания отличны от нуля.

Это позволяет действовать следующим образом: зашунтировать отдельно каждую токовую обмотку ваттметра PW, чтобы переключатель 5 был подключен непосредственно к трансформаторам тока 77 и Т2, и проверить работу амперметра. Предложенные изменения в схеме не могут привести к аварийным последствиям. Шунтирующие перемычки можно подключить на панели зажимов в точках 1 и 2 (рис. 48, а), на измерительных приборах - в точках А я В или С и D (для отключения одного прибора) или в точках А и D (для отключения двух приборов - рис. 48, б).

Рис. 48. Шунтирование участков вторичных цепей на панели зажимов (а), на выводах измерительных приборов (б) и крепление перемычки (в)

При этом на зажимах прибора перемычку крепят между гайками 3 и 4 (рис. 48, в).

Подключив шунтирующие перемычки, проверим работу амперметра в каждом положении переключателя S (см. рис. 47, в). Результаты показывают, что проявления дефекта не изменились.

Для дальнейшего поиска дефекта проанализируем работу объекта контроля более тщательно, составив схему соединения элементов при каждом положении переключателя (рис. 49, а-в). Анализ показывает, что выполненное шунтирование не обеспечило подключение амперметра РА п переключателя S непосредственно к выводам трансформаторов тока, т. е. ни один элемент исходной схемы не был исключен. Следовательно, выполнялся технологический переход «введение ошибки», а не «исключение блока». Зашунтируем токовые обмотки ваттметра

иначе, обеспечив полное исключение их влияния на работу схемы. Для этого разорвем цепи обмоток в точках, отмеченных знаком* (см. рис. 47, б) и установим перемычки Е1 и Е2 (предварительно необходимо отключить нагрузку генератора и снять возбуждение).

Выполнив указанные действия, проверим работу амперметра и переключателя. По результатам проверок видно, что выдвинутое в начале примера предположение неверно, так как при всех трех положениях переключателя 5 показания амперметра РА отличны от нуля и равны между собой.

Рис. 49. Включение элементов схемы, показанной на рис. 47, а при первом1 (а), втором (б) и третьем (в) положениях переключателя

Это позволяет выдвинуть другое предположение - неисправен ваттметр PW - и обратить внимание на имевшуюся вначале информацию о показаниях приборов. Действительно, если сразу были бы сопоставлены показания ваттметра PW с мощностью, которую можно рассчитать по формуле (9), подставив в нее ток / в > то оказалось бы, ЧТО Рpw<Ррасч (для простоты МОЖНО принять cosф = 1). Это позволило бы сразу отвергнуть предположение о неисправности переключателя 5 и обратить усилия на поиск дефекта в ваттметре PW.

Проверяя новую гипотезу и анализируя для этого схемы, показанные на рис. 49, a-в, можно предположить, что нулевые показания амперметра в двух положениях переключателя обусловлены замыканием токовых обмоток между собой. При этом амперметр оказывается подключенным обоими выводами к общей точке и, следовательно, ток ни одного из трансформаторов через него не проходит. Подключив пробник к токовым обмоткам ваттметра, мы видим, что между ними существует цепь. Следовательно, причина дефекта - замыкание между собой токовых обмоток.

Популярное

- Огэ английский язык тренировочные тесты

- Как подготовиться к УЗИ почек: полезные советы

- К чему снится тюлень мужчинам, женщинам и детям?

- Вкусные крабовые салаты с грибами и кукурузой Крабовый салат с грибами и сыром

- Салат с курицей и огурцом

- Похищение человека видеть во сне

- Молитвы о примирении враждующих после сильной ссоры супругов, родственников, друзей

- «Пошли в лобовую атаку»: как конгресс заставил Дональда Трампа подписать закон о санкциях против России

- Существовал ил на самом деле пророк Даниил?

- БГУ. История БГУ. Белорусский государственный университет Легко ли учиться в БГУ